Im Kessel des firmeneigenen Kraftwerks von Boehringer Ingelheim herrschen Temperaturen von über 1.000 Grad Celsius. Hiermit wird Hochdruckwasserdampf mit 76 Bar und 525 Grad erzeugt. Sollte bei einem Unglücksfall dieser extrem heiße Dampf austreten, stellt dies eine tödliche Gefahr für alle Menschen in seiner Umgebung dar. Um Personenschäden vorzubeugen, verfügt der dem Kessel benachbarte Aufzug über eine dynamische Evakuierungssteuerung. Im Alarmfall wird sie durch einen Thermodifferenzialschalter von Hekatron ausgelöst.

Das Familienunternehmen Boehringer mit Stammsitz in Ingelheim am Rhein gehört in Deutschland zu den Top Ten der Pharmabranche. Medikamente zur Behandlung von Erkrankungen der Atemwege, des zentralen Nervensystems, von Herz und Kreislauf, Stoffwechsel- und Immunerkrankungen sowie Krebs gehören zum Produktspektrum des Unternehmens. Weltweit sind über 37.000 Mitarbeiter in 143 verbundenen Gesellschaften im In- und Ausland für Boehringer Ingelheim tätig. Allein am Standort Ingelheim, wo das Unternehmen 1885 gegründet wurde, beschäftigt es über 6.000 Menschen. Hier ist die Zentrale des internationalen Unternehmensverbands ebenso angesiedelt wie die Pharmafertigung und der Vertrieb für Deutschland sowie die Produktion von Pharmawirkstoffen für den weltweiten Unternehmensverband.

Zur Energieversorgung verfügt der Ingelheimer Standort über ein eigenes Kraftwerk. Um einen substanziellen Beitrag zum Umweltschutz und zur Ressourcenschonung zu leisten, stellte das Unternehmen das vordem mit Steinkohle betriebene Kraftwerk mit Investitionen von mehr als zehn Millionen Euro auf die regenerative Energiequelle Holz um. Die umgerüstete Anlage verbessert insbesondere die Kohlendioxidbilanz des Pharma-Riesen nachhaltig um etwa 90.000 Tonnen pro Jahr.Auch die Freisetzung anderer Luftschadstoffe wie Schwefeldioxid oder Staub verringerte sich dank der günstigeren Brennstoffeigenschaften und moderner Abluftreinigungstechnik.

Da das in Form von Hackschnitzeln verfeuerte Gebrauchtholz zudem ausschließlich aus dem Rhein-Main-Gebiet stammt, ist auch der Energiebedarf für seinen Transport im Sinne des ganzheitlichen Konzepts vergleichsweise gering. Die Umrüstung des zur Dampf- und Energieerzeugung genutzten Kraftwerks ist also auf ganzer Linie ein Gewinn für Mensch und Umwelt. Ungefährlich ist der Betrieb eines solchen Kraftwerks wegen der dort erforderlichen extrem hohen Temperaturen aber nicht: Wenn etwa ein Rohr reißt, tritt sehr heißer Dampf aus. Heraus katapultiert durch einen Kesseldruck von bis zu 76 Bar verbreitet er sich im Gebäude: eine tödliche Gefahr für alle Menschen,die ihm im Nahbereich ausgesetzt sind. Da sich in unmittelbarer Nähe des Kessels ein sieben Etagen versorgender Personenaufzug für die Mitarbeiter befindet, wurde im Rahmen einer Risikobewertung zwischen Werkfeuerwehr,Kraftwerksbetreiber und dem Leiter der zentralen Elektrowerkstatt, Dirk Schwalbe, beschlossen, eine dynamische Evakuierungssteuerung zu installieren. "Auf alle Fälle wollten wir verhindern, dass der Aufzug im Unglücksfall Personen direkt in den Gefahrenbereich hineintransportiert, wie es beim Düsseldorfer Flughafenbrand tragischerweise geschehen ist", erläutert Joachim Thümes von der zentralen Elektrowerkstatt.

Eine der Anfangsüberlegungen beim Erarbeiten einer technischen Lösung betraf die Auswahl eines geeigneten Sensors: eine gewisse Herausforderung für Dirk Schwalbe und sein Team, die aus einer Vielzahl von auf dem Markt befindlichen Produkten dasjenige herausfinden mussten, das die gestellten Anforderungen tatsächlich erfüllt. "Wir schauten uns die Produkte verschiedener Hersteller an, um festzustellen, welche Sensoren am zuverlässigsten unter den bei uns herrschenden Umgebungsbedingungen - wie etwa einer ganz normalen Umgebungstemperatur von 50 Grad Celsius im Sommer - ansprechen würden", so Joachim Thümes. "Schließlich entschieden wir uns für den Thermoschalter TDS 247 von Hekatron in Verbindung mit der Rauchschalterzustandsanzeige RZA 142. Wichtig war uns, dass wir hiermit einen der DIN-Norm entsprechenden Melder haben, den wir nicht selber programmieren müssen. Zudem können wir diese Systeme lokal ohne Anbindung an eine BMA einsetzen.

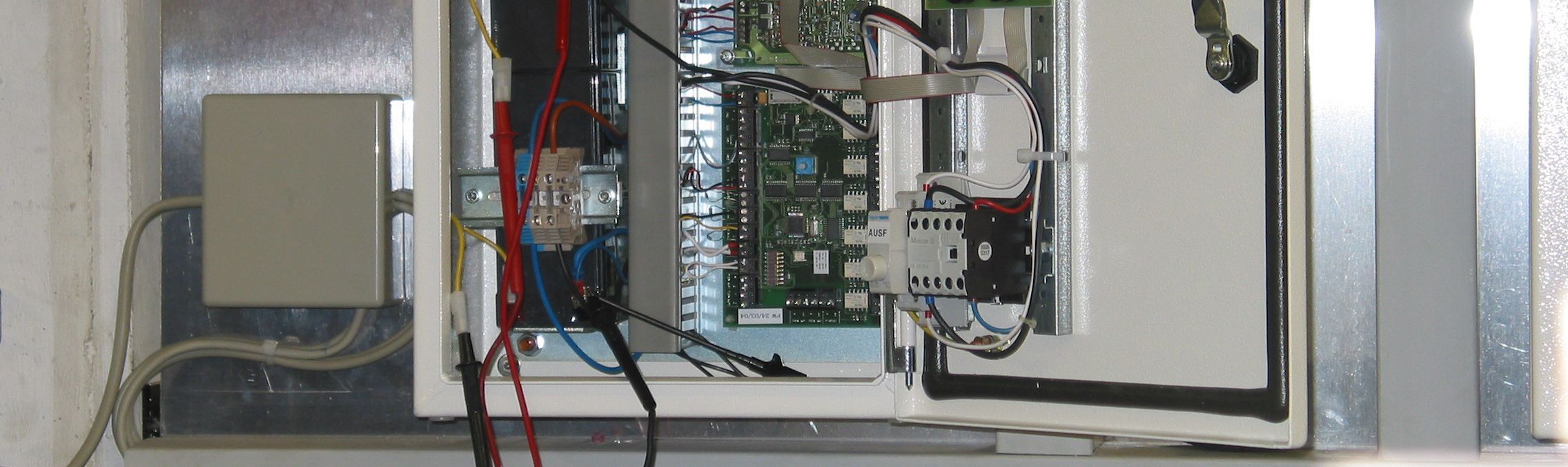

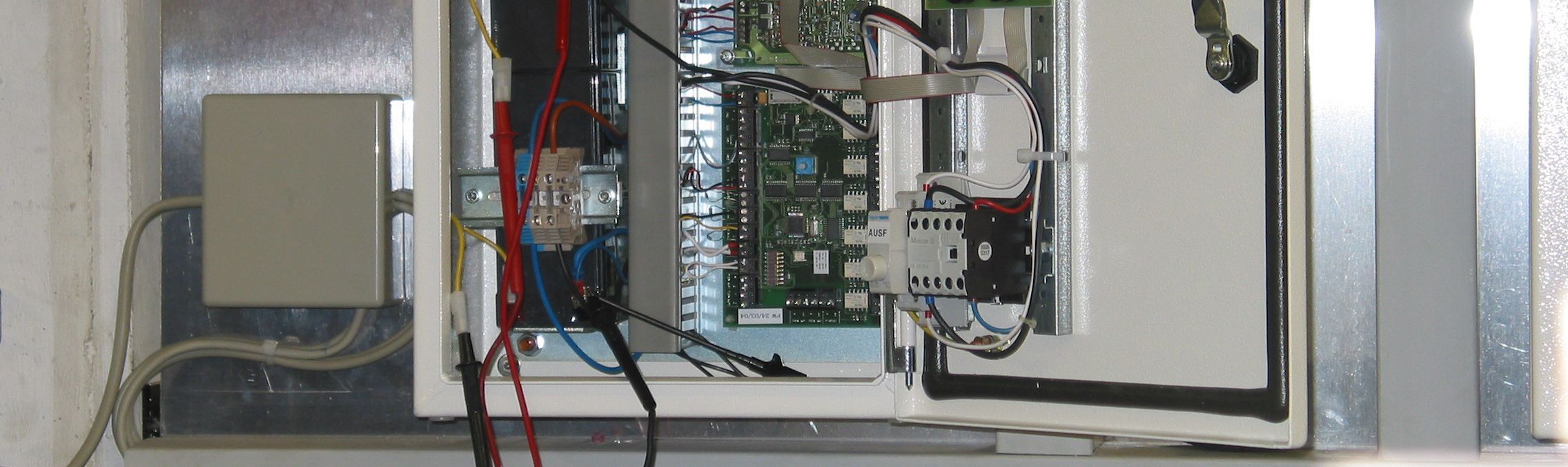

Um die dynamische Evakuierungssteuerung letztendlich zu realisieren, installierten die Mitarbeiter der zentralen Elektrowerkstatt vor den Aufzugstüren in jedem der sieben Stockwerke je einen auf eine RZA aufgeschalteten Thermoschalter. Wenn der Thermoschalter im Alarmfall auslöst, leitet die RZA den Alarm zur Aufzugssteuerung weiter. Diese sorgt ihrerseits dafür, dass der Aufzug die Etage ansteuert, die am weitesten von der Gefahrenquelle entfernt ist, ohne dabei durch den Gefahrenbereich hindurchzufahren. Dort öffnet sich automatisch die Tür,so dass die Aufzugsbenutzer sich über die Feuertreppe retten oder von der Feuerwehr gerettet werden können. Erst wenn die Gefahr vorüber ist und das Fachpersonal den Alarm quittiert hat, lässt sich der Aufzug wieder in Gang setzen. In der Leitwarte im ersten Obergeschoss wird angezeigt, in welcher Etage der Alarm aufgetreten ist. Für die Feuerwehr befindet sich zu dem eine Anzeige am Aufzug, die auf den Dezimeter genau angibt, wo der Aufzug sich befindet und wo demzufolge gerade auch dann mit Rettungsmaßnahmen angesetzt werden muss, wenn der Aufzug zwischen den Etagen stehen geblieben ist. Zudem wird der Alarm in der Kabine per Blinklicht und Schriftzug angezeigt.

Seitdem die dynamische Evakuierungssteuerung im Kraftwerk in Betrieb gegangen ist, beginnt die Elektrowerkstatt auch in anderen Unternehmensbereichen damit, Brandfallsteuerungen zu etablieren. Dabei geht es dann aber um den Schutz der Mitarbeiter vor den Gefahren von Feuer und Rauch, so dass dort Rauchschalter statt der im Kraftwerk verwendeten Thermoschalter zum Einsatz kommen dürften.